目前国内建设常采用的桩型有钻孔灌注桩、预制桩等,但钻孔灌注桩易产生坍孔、颈缩,桩底沉渣不易清除,桩身质量不易控制,且存在噪声污染严重、泥浆排放量大等环境问题;预制桩易产生挤土效应,对周边环境影响较大,遇密实性砂层施工的难度大,成桩质量难以保证。结合工程实际,进行针对性研究,将常规的桩型优化改造成劲性复合桩,使其地基土与桩材相互结合产生复合作用以适用于软土地基。工程应用表明,劲性复合桩施工工艺有着良好的社会、经济和环境效益。

劲性复合桩是一种复合载体,即通过水泥土搅拌桩与预应力管桩结合,从而提高其抗压强度。其中水泥土搅拌桩是采用水泥作为固化剂,掺入掺杂比不定的粉煤灰等外加剂,利用搅拌机将软土和水泥强制搅拌形成水泥土,搅拌桩成桩后,再插入预应力管桩,水泥土硬化后紧紧包裹住预制桩体,从而形成强度更高的新型桩体。

我司承接的某项目原设计方案采用的桩型是钻孔灌注桩,因地库南面临近地铁距离不到80m,桩孔灌注桩的承载力达不到要求,需要进行加固。故设计进行方案优化。

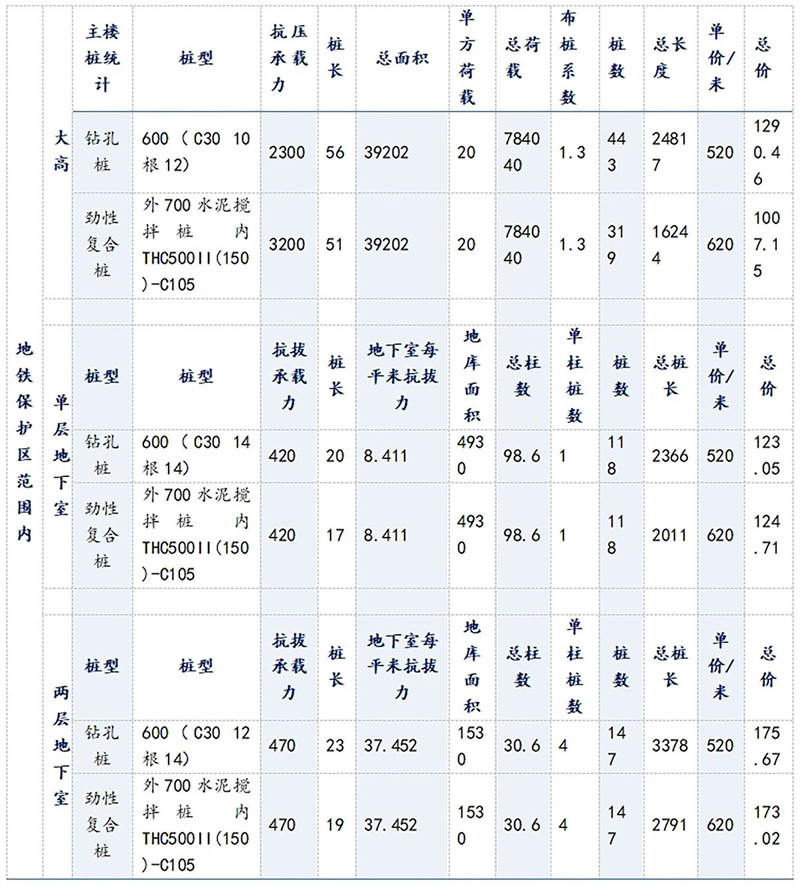

本项目中原桩型为钻孔灌注桩,后经过承载力取证。高层钻孔灌注桩承载力设计值为2300KN,而劲性复合桩的承载力设计值为3200KN。相比于原设计值承载力提升了39.13%,桩基总桩长约节约原总桩长的52.77%。缩短了桩基及基础施工工期,减少了桩基及基础施工的工程量,节约了钢筋砼用量。

以下是预应力管桩与劲性复合桩的经济对比表:

劲性复合桩作为近几年新出的桩型,对比原有的几类桩型,在施工工艺流程、施工关键点控制、优缺点及造价成本方面均有其独特性,综合方面具有较高的应用价值。

1.劲性复合桩施工工艺流程

1.1施工工艺流程概述

劲性复合桩工法集钻孔、注浆、深层搅拌、高强度预制桩技术于一身的新型桩基础施工方法。本工法施工流程为:测量定位、钻孔、扩孔注浆、桩端水泥浆注入、桩周水泥浆注入与提钻、下桩。其泥浆排放量少,施工过程无挤土,对周边环境影响小。在受力方面,通过桩与周边水泥土的咬合,提高桩身侧阻力,改善桩端阻力特性,大幅度提高桩的承载能力。

劲性复合桩施工的具体流程如下:

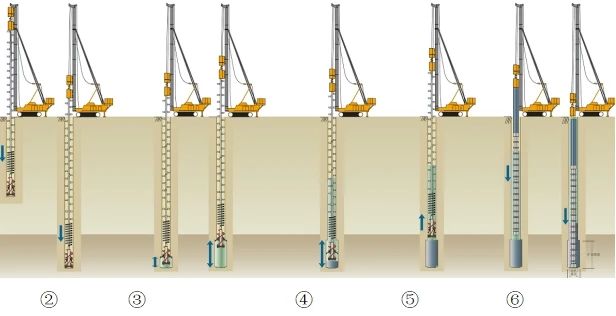

①测量定位,取直径12的钢筋头精准定位→ ② 钻机定位,钻头钻进→ ③钻孔至桩底标高后,进行注浆→④注入桩端固化水泥浆并进行搅拌→⑤边提升钻杆,同时注入桩身固化水泥浆→⑥将桩沉入设计标高。详见下图:

- 施工工艺流程图 -

1.2 测量定位

根据业主提供的测量控制点、水准点,做好测量控制点、水准点复核、放样工作,并报业主和监理单位检查认可,轴线定位点及水准点应设置在不受临时设施及机械运行影响的地方,做到牢固可靠;

桩位放样完成后,对放样点用红油漆或者白灰进行标注,注意保护。

1.3 桩机就位

根据业主提供的测量控制点、水准点,做好测量控制点、水准点复核、放样工作,并报业主和监理单位检查认可,轴线定位点及水准点应设置在不受临时设施及机械运行影响的地方,做到牢固可靠;

施工场地要坚实、平整,每次移机后应根据桩机上的调节装置将桩机调平,以检测桩机导杆的垂直度符合施工要求。操作人员根据调节装置随时调节导杆垂直度。

桩机就位后报监理单位,对桩位再次进行定位复核,桩位偏差值应小于10mm。

1.4 钻孔、修孔操作

将钻头定位于桩心位置,确认平面位置及钻杆垂直度。使用定位检测尺确认平面位置,使用桩机自配倾斜仪进行垂直度监测并校正,垂直度精度为0.5%。

钻孔过程中,根据地质情况边钻孔边喷水,利用带有专用搅拌翼及鼓钻的钻杆边钻孔边对孔体进行修整及护壁。

钻孔至设定深度后,反复升降钻杆进行桩孔的修整。桩孔修整完成后,打开钻头扩大翼,按照设计要求的扩大直径扩孔。

钻孔施工时可采用在螺旋叶片上开孔等辅助措施或采取桩机上附带钢扫及高压水枪进行钻杆提升时清除钻杆上泥块,以减少带土附着在钻头叶片上。

1.5 桩端水泥浆与桩周水泥浆注入

水泥浆的制作

水泥浆采用全自动水泥浆搅拌系统进行制作,按规定的水灰比自动计量后制作的水泥浆排入储浆桶,再由泥浆泵经过输浆管压至钻杆内注浆孔。水泥浆的水灰比严格按照设计配合比配置,并采取防止浆液离析的措施,并安排专人负责抽查浆液质量。

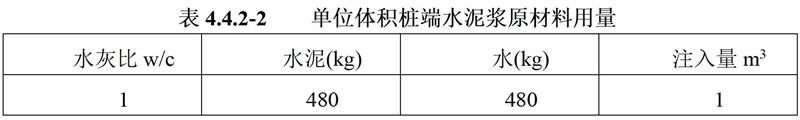

桩端水泥浆注入

引孔完成后注入桩端水泥浆,桩端水泥浆注入量为体积的100%,注浆压力控制在0.8~1.2MPa,在注浆过程中,上下反复升降钻机直至桩端水泥浆全部注入桩底部位。桩端水泥浆水灰比为1.0,桩周水泥浆水灰比为1.0,水泥浆的原材料用量见表4.4.2-2。

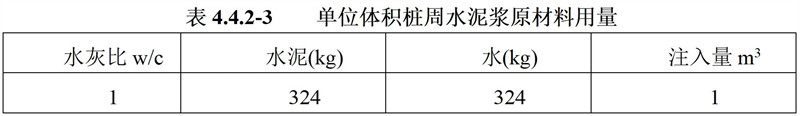

桩周水泥浆注入

桩端水泥浆注入完成后注入桩周水泥浆;为确保桩周水泥浆的实际注入量,水泥浆泵送量应与搅拌下沉或提升速度相匹配,根据提升钻杆的速度确认单位时间的供浆量,每提升单位长度的钻杆确认水泥浆注入量,发现偏差及时进行修正;桩周水泥浆的水灰比为1,注入量为1 m3水泥浆的原材料用量见表4.4.2-3。

施工时如因故停浆(包括拆卸钻杆),应在恢复喷浆前,将搅拌钻头下沉0.5m后再喷浆搅拌施工;若长时间停止施工,必须对送浆管道及设备进行清洗。

1.6 桩植入

桩的植入应和钻孔、水泥浆喷射保持连续。沉桩过程中,必须采用检测尺对桩进行实时定位,偏差超过30mm时,必须进行校正。同时用2台经纬仪互成90度对桩进行检测,垂直度偏差不得超过0.5%。

桩与桩之间采用CO2气体保护焊焊接。

用专用送桩工具将桩固定、校正和送桩。

送桩过程,利用桩身自重,劲性复合桩辅助将桩送至设计标高。

1.7 焊接工艺

焊接设备及焊接材料

焊机

根据桩接口材质为Q235及露天施工的特殊环境,选用CO2气体保护

焊丝

焊前要确认焊丝的质量、名称、型号、规格、制造厂名、生产日期;焊丝要求是密封式的包装,不应有破损、泄露现象,焊丝表面应光滑且无毛刺、凹坑、划痕、锈斑等缺陷。送丝机的送丝滚轮应与焊丝直径相符,定期检查送丝轮的沟槽磨损情况,清除沟槽里的垃圾、粉屑等粘附物,以确保焊丝均匀送出。

焊接工艺

接桩材料应符合现行标准《 钢结构焊接规范》(GB50661-2011)要求。尚应符合下列规定:

●现场焊接的电焊工必须持证上岗。

●焊接部位设置挡风罩,保证施焊处风力不大于2级,小雨天施焊时,设置防雨篷,保证焊接防雨和防触电。当雨水沿桩壁向下流时,不得进行焊接作业。

●焊接的桩必须为经过专业质量检查员检查合格的桩材,焊接前再次检查上下两根桩的端板平整度,及桩身同心度。

●为方便接桩施工,下节桩的桩头宜高出地面0.5m左右。

●下节桩的桩头处宜设导向箍或在桩头一侧焊接两块导向板,接桩时上下节桩应保持顺直,错位偏差不宜大于2mm,接桩就位纠偏时,不得采用大锤横向敲打。

●桩对接前,必须清除上下端板上的污泥等杂质,上下端板表面应采用铁刷子清刷干净,坡口处应刷至露出金属光泽。

●焊接时,待上下桩节固定后拆除导向箍或导向板再分层施焊,应采取分层焊接,焊第一层时,应确保根部全部焊透,焊接电流控制在300~310A,焊丝外伸长度在16~20mm内,焊第二层时,应先将第一层焊缝的熔渣必须清理干净,焊接电流控制在230~240A,注意不得产生咬边和溢瘤等缺陷,盖面层的焊接电流和电弧电压适当减小,同时加快焊接速度,应保证焊缝尺寸和焊接质量。

●焊接时,应安排两名焊工同时进行环缝对称焊接。焊缝必须每层检查,焊缝不得有夹渣、气孔等缺陷,满足规范及设计要求。

●桩接口部位如有轻微碰损变形、出现毛刺等,要修整垫平后再焊接。

●预埋孔中的接桩时间一般能够满足冷却要求,在桩位处接桩时,焊好后的桩接头应自然冷却后方可继续沉桩,自然冷却时间不宜少于8min;严禁用水冷却或焊好即沉桩;

●两节桩相接时,接口的间隙不得大于2mm,错边不得大于2mm。

1.8 泥土处理措施

根据施工场地情况及施工进度情况,在现场无工程桩或工程桩已施工位置选择合适位置砌筑泥浆池,用挖掘机将施工产生的泥浆,统一集中到泥浆池中,掺入石灰、添加剂等,采用压滤机固化后,以土方形式外运。渣土运输车离开场地前进行冲洗,减少对周边道路环境的影响。

晴天及易产生扬尘的干燥天气需用彩条布覆盖在泥土堆放区表面,防止污染环境。

2.施工关键点控制

2.1 平面位移控制

钻孔施工前由测量员对桩位进行再次复核,保证桩位偏差不大于10mm。

2.2 地基承载力保证措施

桩机进场前应检查验证场地地基承载力,对于不满足要求的区域进行再次加固处理。根据施工现场情况尽量避免在施工过的桩位上行走;当必须在回填桩孔上行走时,必须用塘渣重新回填桩孔,桩孔回填深度不得小于4m,并用挖机在拟行走路线上来回碾压,反复检查桩孔部分回填土的承载力。

2.3 施工顺序控制

各区域施工前由项目部拟定施工顺序,并要求各班组必须严格按照拟定的施工顺序施工。工程实施过程中,结合施工实际进度情况,项目部每周组织现场管理人员讨论施工顺序,对不合理的部位及时作出调整。

2.4 雨天焊接

当降雨引起桩外壁有雨水流动时,不得进行焊接作业。如雨量较小,应在焊接区域设置挡雨棚等,防止雨水直接淋在焊接部位。

2.5 桩孔保护

工程桩送桩深度较深时,桩植入结束后应立刻安排挖机将桩孔部分回填,回填材料可选择就地已固化的水泥土或泥土。对于需要桩机、挖机行走的桩孔,应先用土回填,上部用塘渣回填,保证回填后地基承载力满足要求。

2.6 注浆量、水灰比控制

监控后台水泥浆控制装置,保证桩周、桩端注浆量满足设计要求。严格按照规程规定及设计要求的水灰比配置水泥浆,质检员随时检查后台水泥浆配置情况,发现偏差及时调整。

2.7 桩顶标高偏差控制

本工程承压桩桩顶标高偏差控制,施工工程中应按图施工,随时与施工图纸对照。钻孔、修孔质量、沉桩垂直度、水泥浆注入时间是桩顶标高偏差控制因素。钻孔、修孔过程应严格按照操作规程进行施工,保证成孔质量,沉桩过程中,同时用2台经纬仪互成90°对桩进行检测,垂直度偏差不得超过0.5%,保证控制好工序质量,在桩端水泥浆注入2h内必须开始,保证沉桩成功率。沉桩过程中,如沉桩不到设计标高,应将桩拔出,重新修孔,注浆,沉桩。

3.劲性复合桩优缺点

3.1 优点

承载力较高

通过水泥浆与桩体周围土体的搅拌,起到加固的效果,提高了桩端阻力及桩侧摩擦力。

施工工艺属于非挤土工艺

搅拌成孔后植桩,大大降低对周边环境的影响。

适用范围广

适用于多高层建筑工程、公路工程、港口工程、市政工程,适用于淤泥软土地基路基的处理加固。

承载力高且可调性强

综合了刚性桩与柔性桩的优点,提高了承载力,且刚性桩的长度、材料可灵活调整。

无噪声和泥浆排放

克服了打入桩的噪声和挤土问题以及灌注桩的泥浆排放问题,绿色环保。

经济效益显著

造价较钢筋混凝土预制桩节约30%~50%,比钻孔灌注桩节约40%~50%。

施工速度快且质量稳定

充分利用了现有单一桩型的施工机械和施工工艺,施工速度快、质量稳定。

3.2 缺点

劲性复合桩的缺点是其在较硬土层中的成桩效果较差,需要进一步验证其准确性和普适性。

4.项目落地价

劲性复合桩THC500Ⅱ(150)-C105不含税综合单价约在300元每米(其中人工费8元/米、机械费25元/米、辅材费3.42元/米、主材费252元/米)